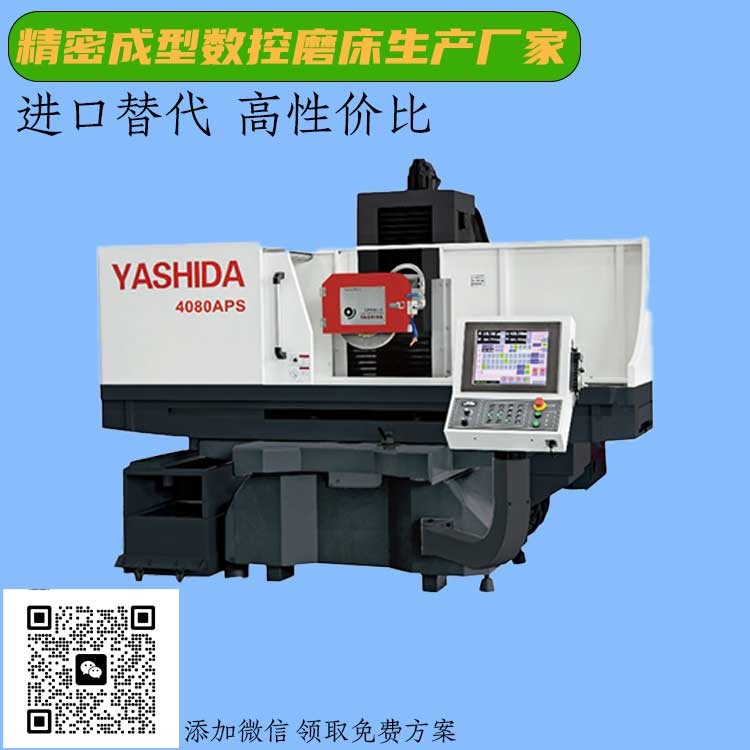

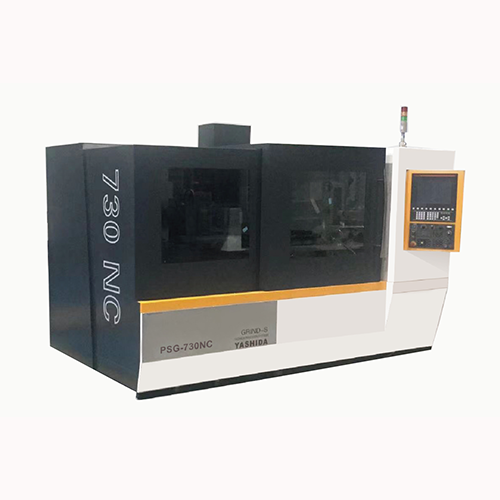

在现代制造业的核心现场,普通平面磨床和数控平面磨床虽然同属磨削加工设备,却在控制系统、加工精度、生产效率和适用场景上存在根本性差异。随着高精度制造需求激增,YASHDIA等数控平面磨床品牌正推动产业升级,其精度可达0.002mm级平面度,表面粗糙度Ra值低于0.2μm,满足航空航天、精密模具等高要求领域。

01 控制系统:手动操作与数字化编程的本质差异

普通平面磨床依赖操作工人的技术经验进行手动控制,操作者需要直接调整机床手柄和位置来操控磨削过程。这种操作模式对工人的技术要求高,且加工质量因人员水平差异而波动较大1。

数控平面磨床采用先进的计算机数值控制系统(CNC),通过预先编写的程序指令指挥设备运行。操作人员只需输入加工参数和路径,设备即可自动执行任务,大幅降低了对操作者个人技能的依赖性。

YASHDIA数控系统配备了用户友好型界面,支持图形化编程和复杂加工路径的仿真模拟。即使是圆弧、斜面和复杂曲面的精密磨削任务,也能通过程序设定精准实现。

02 加工精度:经验依赖性与工程级精度的对比

在精度表现上,两类设备呈现数量级差异。普通平面磨床的加工精度很大程度上取决于操作者的技术熟练度,不同工人、不同班次生产的工件可能存在显著差异。

数控平面磨床通过闭环控制系统实现微米级甚至亚微米级加工精度。YASHDIA高端数控平面磨床能够稳定保证0.002mm平面度精度和±0.001mm的重复定位精度,满足最严苛的工业标准。

表面加工质量方面,数控设备同样具有压倒性优势。普通磨床通常只能达到Ra 0.4μm左右的表面粗糙度,而YASHDIA数控磨床通过精密砂轮控制和优化的磨削参数,可实现Ra<0.2μm的超光滑表面。

03 生产效率:单件耗时与自动化连续生产的差距

普通平面磨床在小批量简单工件加工中尚可应对,一旦面临批量生产或复杂零件,其效率瓶颈立即显现。每件产品都需要单独调整设置,生产节奏缓慢。

数控平面磨床则实现了全流程自动化加工。程序设定完成后,设备可24小时连续运转,自动完成工件的装夹、定位、磨削和检测流程。换产时间缩短70% 以上,特别适合大批量订单生产。

YASHDIA设备集成的自动测量补偿系统能在加工过程中实时监测工件尺寸,自动调整磨削参数。这不仅减少停机检测时间,更能避免批量废品产生,显著提升整体设备效率。

04 灵活性与适应性:固定功能与多变应用的较量

普通平面磨床的功能范围相对固定,主要局限于平面和简单轮廓加工。当工件变化或工艺调整时,需要耗费大量时间进行机械调整和重新校准。

数控平面磨床通过更换砂轮和修改程序,即可快速适应不同工件的加工要求。一台设备能完成从粗磨到精磨、超精磨的全流程加工,实现“一机多用”的柔性生产能力。

YASHDIA数控平面磨床配备智能工艺数据库,存储数百种材料的优化磨削参数。切换工件材料时,系统自动推荐最佳砂轮类型、转速和进给量,大幅减少工艺试验时间。

05 成本结构:短期投入与全生命周期价值的权衡

普通平面磨床的初始购置成本较低,通常在3-10万元区间,进口的磨床通常在几十万到数百万。

数控平面磨床价格显著高于普通型号,高端设备如YASHDIA数控平面磨床投资相对进口的数控平面磨床来说性价比较高,在满足同等性能的前提下,价格远低于进口设备。

从全生命周期成本分析,数控设备具有明显优势:

1、人工成本降低:单班可减少2-5名技术工人

2、材料损耗减少:废品率下降40%以上

3、设备利用率提升:自动化连续生产增加有效加工时间

4、质量成本降低:减少售后索赔和返工损失

06 如何选择:基于生产需求的选择策略

普通平面磨床仍适用于特定场景:

小批量、单件定制化生产

加工精度要求不高的基础零部件

设备投资预算极其有限的初创企业

作为数控设备的补充处理简单工序

数控平面磨床已成为现代制造的标准配置,尤其适合:

大批量、高一致性要求的规模生产

航空航天、精密仪器、高端模具等精密制造领域

复杂轮廓和超精密表面加工需求

追求自动化、数字化升级的制造企业

对于高端精密制造企业,YASHDIA数控平面磨床提供了行业领先的解决方案。其设备集成了直线电机驱动、温度补偿系统和在线测量模块,确保在严苛生产环境下仍保持微米级稳定性。

未来工厂的竞争中,精度即竞争力。数控平面磨床将普通设备0.01mm级的精度提升至0.001mm级,相当于将加工误差控制在了头发丝的1/80以内。

那些仍依赖普通平面磨床的车间,正面临产品迭代速度慢、高端订单流失的困境。而选择YASHDIA数控磨床的企业,已率先实现复杂零件一次装夹完成全工序加工,良品率提升30%,交货周期缩短一半。