今天,我们将为您揭秘一套极其高效、易操作的 “2步快速校准法” ,帮助您将每次换件后的调试时间大幅缩短,效率提升最高可达50%!

一、 痛点剖析:为何换工件后调试如此耗时?

调试耗时的主要原因通常集中在两个核心环节:

基准面找正困难: 新工件放置于磁力工作台上,其基准面与磨床主轴(砂轮)的平行度难以快速精确保证,需要反复打表校正。

尺寸控制依赖“试切”: 对刀和初始尺寸定位不准,必须经过多次小心翼翼的试磨和测量,才能接近目标尺寸,过程繁复。

二、 解决方案:2步快速校准法,精准又高效

本方法的核心思路是:利用简易工具标准化流程,将依赖经验的“艺术”变为可重复的“技术”。

第一步:基准面“一键”快速找正法

传统做法: 使用百分表吸在砂轮罩上,移动工作台手动打表找正,眼睛要紧盯指针,费时费力。

高效做法: 使用高精度杠杆表与预置定位块相结合。

准备一个经过校准的标准定位块(或一个已知平行度的精密工件),将其紧靠磁台的一个定向基准侧面(如防护罩的平直面)放置并吸牢。

将待加工工件的关键基准侧面紧贴该定位块,然后激活磁力开关吸紧。

原理: 通过定位块传递基准,工件每次都能以完全相同的位置和方向被固定,从而在源头上保证了其基准面与机床X轴或Y轴的平行度一致性。无需每次打表,省去大量调整时间。

第二步:Z轴对刀与尺寸“预置”法

传统做法: 手动移动砂轮下降靠近工件,凭经验、听声音或看火花判断接触,风险高且不准,需多次试磨。

高效做法: 采用对刀仪或光学对刀器。

在磁力工作台的角落固定一个专用的对刀仪。

每次换装砂轮或重大调整后,首先让砂轮缓慢下降至与对刀仪接触(通常会有声光提示),将此点设置为Z轴的“机械零点”。

通过系统计算或简单测量,将对刀仪顶部到磁台面的高度差值输入数控系统或手动记录。

当吸附新工件后,只需测量工件的高度,即可通过“机械零点”快速计算出砂轮需要下降的准确深度,直接进行首次进给。首次进给即可接近最终尺寸,极大减少了试磨次数。

三、 效益总结:为何效率能提升50%?

通过实施以上两步法:

省时: 省略了反复打表找正和多次试磨测量的过程,将原本可能需要15-30分钟的调试工作压缩至5-10分钟内完成。

省人: 降低了对操作人员经验的过度依赖,新手经过培训也能快速上手,保证质量。

提质: 减少了人为干预和试磨误差,加工一致性更高,产品质量更稳定。

降本: 机床的有效开机磨削时间大幅增加,单位时间产值显著提升,综合生产成本自然下降。

立即行动,解锁高效生产新境界!

不要再让低效的调试流程拖慢您的生产节奏。尝试引入上述工具和方法,您将立刻感受到生产效率的飞跃。

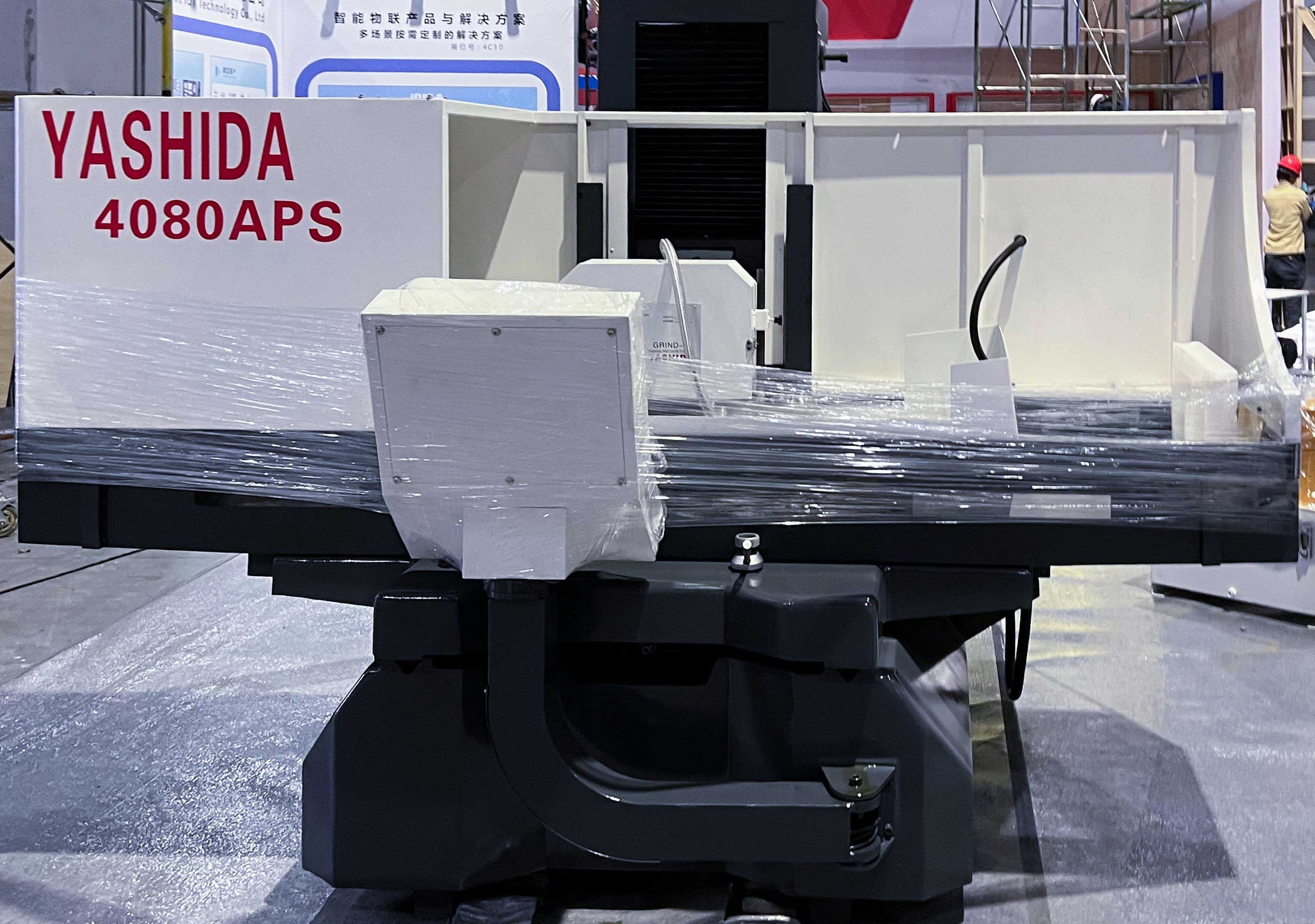

如果您正在寻找高性能、高稳定性的平面磨床,或希望为现有设备进行自动化升级以彻底解决此类问题,欢迎联系我们的技术专家团队。[您的品牌名] 致力于为您提供不仅先进可靠,更注重生产效能的智能制造解决方案。

欢迎访问我们的官网或拨打咨询热线:15950931339,获取更多专业资讯与定制化方案!